Nouveau projet Innosuisse de HumanTech

L’entreprise PMF-System, installée au Marly Innovation Center, a breveté un système d’assemblage rapide qui permet de fabriquer toute sorte de mobilier sur mesure. Elle a déjà collaboré plusieurs fois sur des projets de Ra&D avec la HEIA-FR et s’est adressée à l’institut HumanTech avec l’intention de développer des processus de digitalisation.

PMF produit des tables de montage, notamment pour divers ateliers protégés, où elles sont utilisées pour assembler de petites séries de pièces (50-5000), par exemple dans le domaine de l’emballage. PMF veut réaliser une version digitalisée de ses tables afin de diversifier son offre.

«Aujourd’hui, explique Simon Ruffieux, les maîtres socioprofessionnels qui encadrent le personnel, dans ces ateliers protégés, passe trop de temps à programmer les nouvelles séries d’opérations, à former et à contrôler les produits, alors que leur but premier est d’accompagner ces personnes pour qu’elles puissent se sentir bien dans leur travail.» Le passage par la digitalisation a ainsi pour but central de faciliter le travail du personnel et des personnes qui les encadrent. L’amélioration de la productivité n’est pas l’objet principal. «Ce sera un effet de bord», analyse Simon Ruffieux.

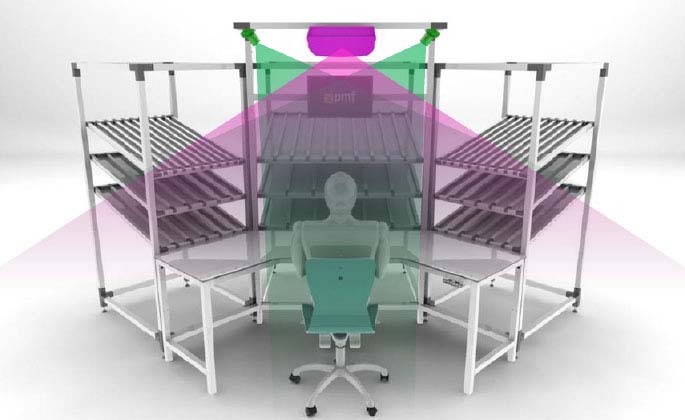

L’institut HumanTech va créer un système constitué de caméras, d’algorithmes de reconnaissance des mains et d’un projecteur pour faciliter l’apprentissage de chacun des nouveaux plans de montage, le montage proprement dit et le contrôle des produits.

«Aujourd’hui, poursuit Simon Ruffieux, des algorithmes très avancés de reconnaissance des mains existent sur le marché. Le but n’est pas de les concurrencer, mais de nous concentrer sur les dernières évolutions, entre autres en matière de deep learning, pour adapter ces solutions à nos problématiques.» Pour mettre en œuvre ces nouvelles technologies, il y aura une part de programmation. Ce n’est cependant pas dans ce domaine que HumanTech compte produire le plus d’innovation.

«C’est dans le développement de l’apprentissage par démonstration qu’il y a le plus grand potentiel pour nous. Aujourd’hui, pour chaque nouvelle série, et elles sont nombreuses, les chefs d’atelier prennent beaucoup de temps pour enregistrer les séries d’opérations dans la machine. L’idée de l’apprentissage par démonstration consiste à permettre au système de déterminer les étapes à réaliser en «observant» le montage adéquat de quelques pièces par une personne qui maîtrise leur fabrication.»

L’autre point fort d’innovation se trouvera dans le domaine de la réalité augmentée. Une fois que le système aura déterminé les étapes, il pourra en effet projeter des images sur la table de montage pour faciliter l’apprentissage de la fabrication et le montage, mais aussi pour donner des informations contextuelles. «C’est un champ assez nouveau et il y a beaucoup à faire pour créer un système efficace», explique Simon Ruffieux.

Concrètement, le dispositif pourra éclairer la prochaine pièce à prendre, mettre une lumière à l’endroit où la pièce doit être fixée, informer l’utilisateur en cas de fausse manœuvre… Au fil du processus le nombre d’informations données par le projecteur pourrait diminuer dès que les personnes auront les opérations bien en mains.

Les chercheurs de l’institut garderont aussi à l’esprit la possibilité de développer des outils d’ergonomie. «La fabrication en série implique des tâches répétitives et contraignantes pour les utilisateurs. Il y a plusieurs espaces de recherche que nous pourrions ouvrir pour réduire les problèmes ergonomiques en construisant les chaînes d’opérations différemment.»

Simon Ruffieux et un autre collaborateur d’HumanTech seront impliqués dans le projet et un doctorat sera réalisé par un étudiant pour le concrétiser. La HEG fera également partie de l’aventure pour la supervision des tests centrés sur les utilisateurs afin de mieux comprendre les besoins réels sur le terrain.