Modèle physique d'une vanne électromécanique

Cet article présente un exemple de modèle de vanne électromécanique construit par le département Model-Based Engineering de ROSAS.

Objectifs

- Construire un modèle physique de vanne

- Simuler son comportement mécanique, dynamique des fluides, électrique et magnétique en fonction de ses conditions de fonctionnement.

- Démontrer le concept de co-ingénierie entre les équipes d'ingénieurs autour d'un modèle unique.

Avantages

- Aucun prototype n'est nécessaire pour les activités de co-ingénierie, toutes les tâches d'ingénierie sont exécutées numériquement autour d'une seule source de vérité.

- Meilleure qualité de développement en testant un grand nombre de configurations.

- Meilleure qualité du produit en testant des scénarios normaux et hors limites.

- Réduction des délais de mise sur le marché et des coûts de développement.

Résumé exécutif

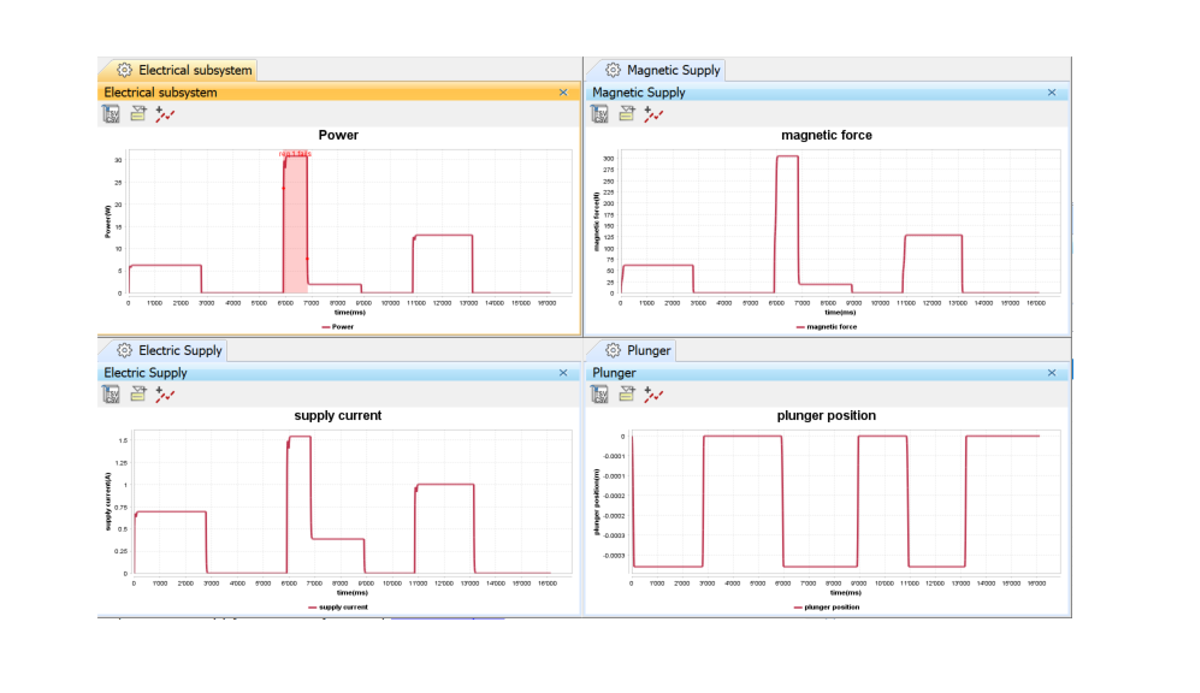

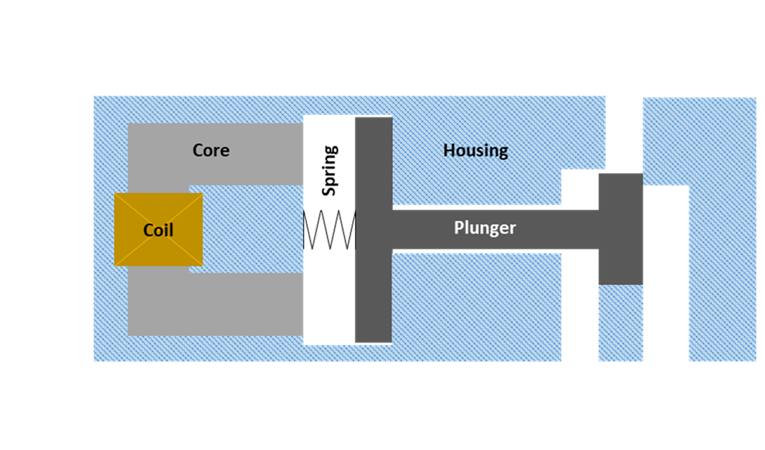

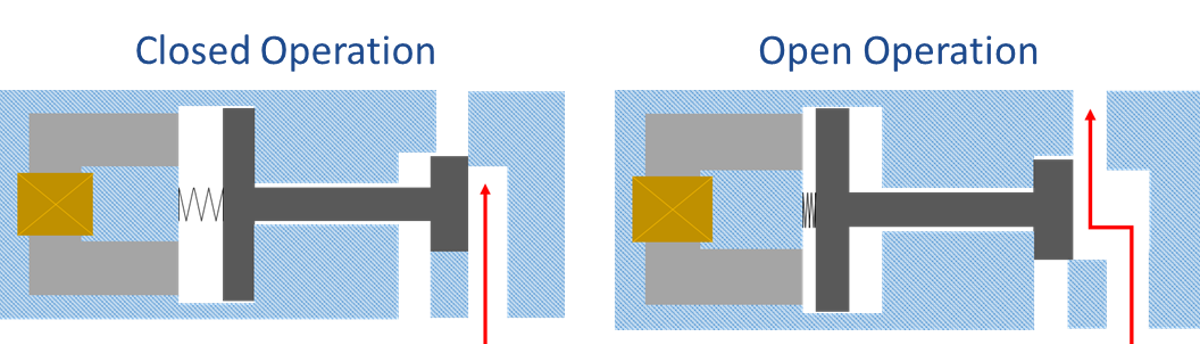

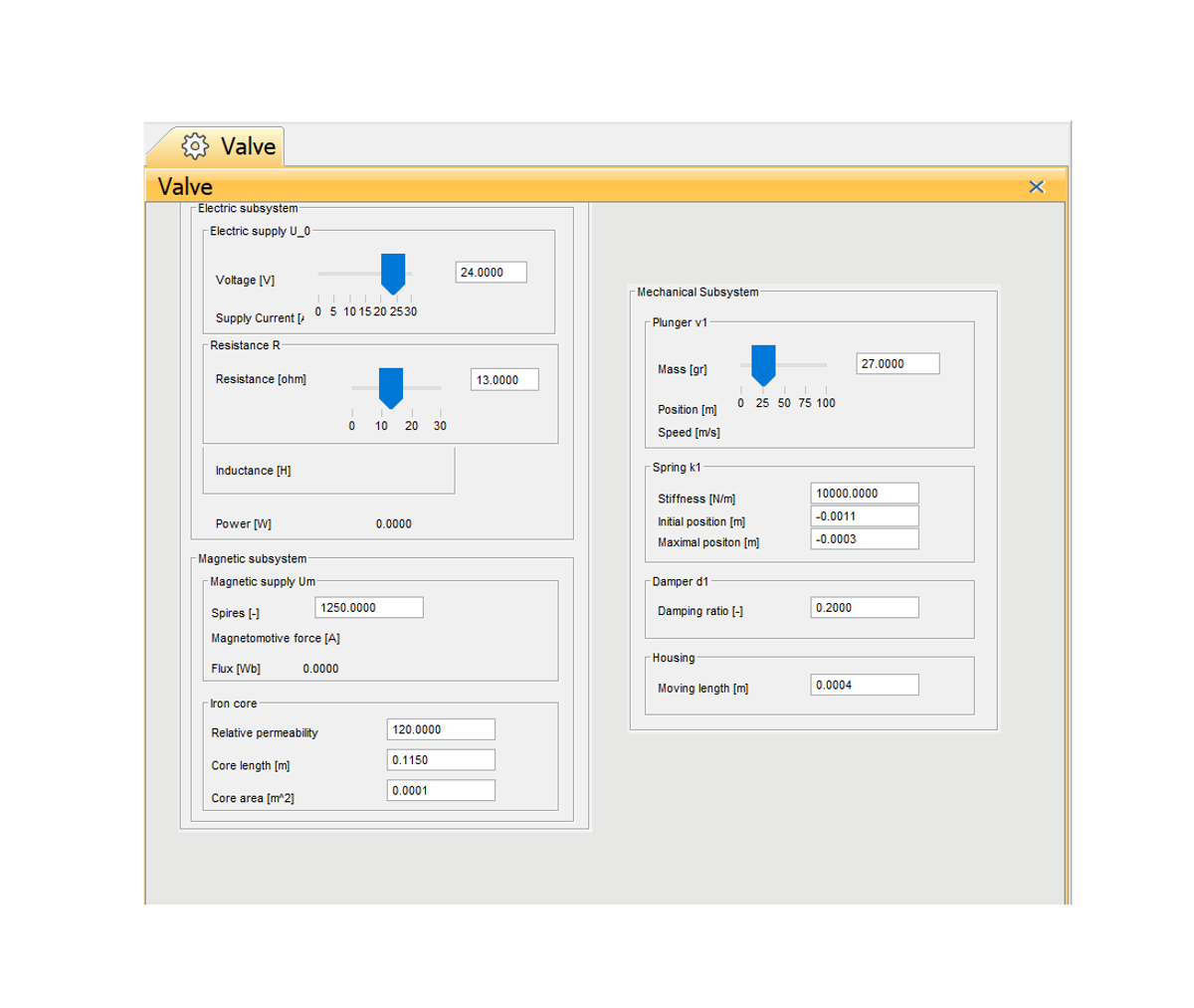

Le département Model-Based Engineering (MBE) de ROSAS a développé un modèle de vanne électromécanique. Le modèle est une représentation structurée qui se concentre sur les exigences, le comportement, la structure, les propriétés et les interconnexions d'un système. Ce modèle peut ensuite être simulé pour en extraire des informations. Dans ce cas, nous nous sommes intéressés au comportement physique, c'est-à-dire aux différentes forces qui entrent en jeu lors du fonctionnement de cette vanne. Il est donc possible de concevoir différentes variantes du système et d'observer et vérifier leurs contraintes telles que :

- La puissance (limitation de la tension et/ou du courant)

- Le dimensionnement

- Les paramètres du ressort

- Les vitesses d'ouverture/fermeture

Deux modèles ont été produits :

- Le premier, selon le langage SysML que nous avons utilisé dans le logiciel Cameo System Modeler, permet de spécifier les exigences (par exemple, la puissance ne doit pas dépasser 20W) et contient tous les paramètres de la vanne.

- Le second modèle, réalisé avec l'outil Simulink, est le modèle analytique représentant le comportement physique de la vanne.

Afin de faire communiquer les deux modèles, une interface de maquette fonctionnelle (FMI) a été mise en place.

L'exécution de cette solution consiste donc en une co-simulation des deux modèles, le modèle SysML injectant les paramètres d'entrée via FMI dans le modèle MATLAB et testant continuellement les différentes exigences, et le modèle MATLAB résolvant les équations et transmettant les résultats au modèle SysML via FMI.

Finalement, nous sommes en mesure de prédire le comportement physique de la vanne et les forces physiques auxquelles elle doit résister. Il est ainsi beaucoup plus facile pour un fabricant de tester des variantes de son produit sans avoir à créer de véritables prototypes.