- Forschungsprojekte : /de/anwendungsorientierte-forschung/institute/irap/forschungsprojekte/

- Infrastruktur : /de/anwendungsorientierte-forschung/institute/irap/infrastruktur/

- Team : /de/anwendungsorientierte-forschung/institute/irap/team/

- Agenda : /de/anwendungsorientierte-forschung/institute/irap/agenda/

- News : /de/anwendungsorientierte-forschung/institute/irap/news/

- Ausbildung : /de/anwendungsorientierte-forschung/institute/irap/ausbildung/

- Kontakt und Anreise : /de/anwendungsorientierte-forschung/institute/irap/kontakt-und-anreise/

- Forschungsprojekte : /de/anwendungsorientierte-forschung/institute/irap/forschungsprojekte/

- Infrastruktur : /de/anwendungsorientierte-forschung/institute/irap/infrastruktur/

- Team : /de/anwendungsorientierte-forschung/institute/irap/team/

- Agenda : /de/anwendungsorientierte-forschung/institute/irap/agenda/

- News : /de/anwendungsorientierte-forschung/institute/irap/news/

- Ausbildung : /de/anwendungsorientierte-forschung/institute/irap/ausbildung/

- Kontakt und Anreise : /de/anwendungsorientierte-forschung/institute/irap/kontakt-und-anreise/

Herstellung und Recycling von biobasierten Verbundwerkstoffen

In Kürze

Verbundwerkstoffe und Design von Leichtbaustrukturen

Travail de Bachelor

BComp

Benoît Grelier

Kompetenzinventar

Februar 2021 - Juni 2021

100% biobasiertes Verbundmaterial durch den Einsatz einfacher und kontrollierter Verfahren

Artikel aus dem Magazin Kunstoff Xtra und aus dem Französischen ins Deutsche übersetzt. Link zum Artikel

Die Herstellung von biobasierten Verbundwerkstoffen und ihr erfolgreiches Recycling für industrielle Anwendungen gehören voll und ganz zu den Problemen, die mit der Kreislaufwirtschaft verbunden sind. Diese Bachelorarbeit, die am Institut iRAP / HES-SO Freiburg und in Partnerschaft mit den Unternehmen Bcomp Ltd. und Arkema durchgeführt wurde, veranschaulicht die konkrete Aufwertung eines zu 100 % biobasierten Verbundmaterials durch den Einsatz einfacher und kontrollierter Verfahren.

Endlosfaserverbundwerkstoffe bestehen hauptsächlich aus synthetischen Materialien, die umweltschädlich und nicht recycelbar sind. Daher stellen sie eine Herausforderung dar, wenn es darum geht, mechanische Eigenschaften, Umweltfreundlichkeit und Nachhaltigkeit miteinander zu verbinden. Da immer mehr biobasierte Produkte auf den Markt kommen, ist es nun möglich, Teile aus Verbundwerkstoffen herzustellen, deren Verstärkungen und Matrix vollständig biobasiert und recycelbar sind.

In einigen Bereichen, wie z. B. der Windenergie, würden diese Lösungen die Herausforderungen in Bezug auf Ressourcen und Recycling lösen. Die Rotorblätter von Windkraftanlagen werden heute aus synthetischen Fasern und duroplastischen Harzen hergestellt und am Ende ihrer Lebensdauer meist deponiert oder verbrannt. Die Arbeit befasst sich daher mit der Wiederverwertung von biobasierten Verbundplatten, aus denen die Rümpfe von Windkraftblättern bestehen könnten.

Das Projekt stützte sich auf die Kompetenzen und Ressourcen in den Bereichen Thermokompression, Kunststoffspritzguss, Compoundierung, Materialbeobachtung und -charakterisierung des Labors für Leichtbaustrukturen und des Instituts für angewandte Kunststoffforschung (iRAP), die der Hochschule für Technik und Architektur Freiburg (HEIA-FR) angegliedert sind.

Recycling eines biobasierten Verbundstoffs

Als biobasierte Materialien wurden Flachsfasern von Bcomp und das thermoplastische Harz Polyamid 11 Rilsan von Arkema ausgewählt, das aus Rizinusöl gewonnen wird. Der thermoplastische Charakter ermöglicht es, dass das Harz nach dem Erhitzen wieder in Form gebracht werden kann, wodurch es wiederverwendet werden kann. Aus dieser Auswahl wurden durch Thermokompression mithilfe einer Heizpresse Verbundplatten mit einem Faseranteil von 64% hergestellt.

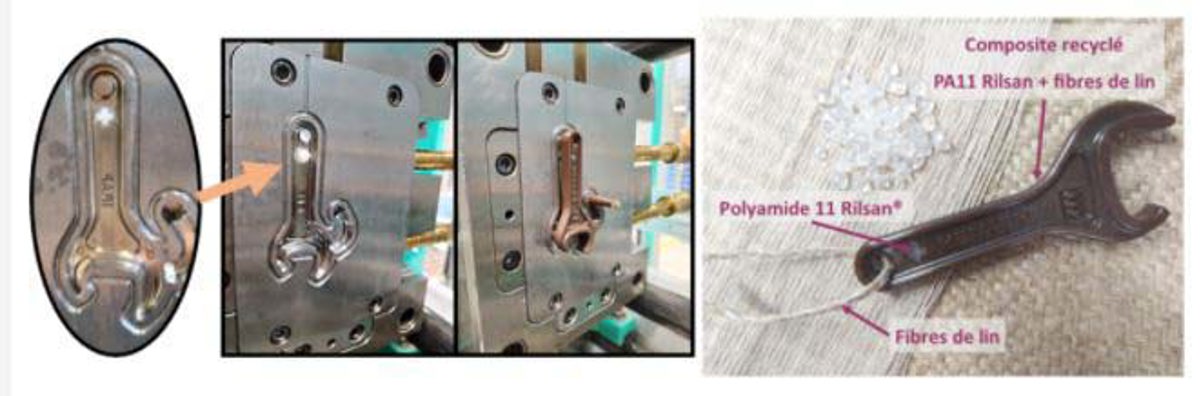

Diese Verbundplatten wurden anschließend zerkleinert, um ein Mahlgut aus biobasiertem Material zu erhalten (Abb. 1). Analysen dieses Materials wurden durchgeführt und zeigten, dass es bei maximal 210 °C (Abbautemperatur von Flachsfasern) wieder in Form gebracht werden kann. Da die Schmelze von Polyamid 11 Rilsan bei ca. 190 °C liegt, ermöglicht dies die Verwendung von Niedrigtemperaturverfahren, die folglich wenig Energie benötigen. Viskositätsanalysen (Melting Flow Index - MFI) zeigten außerdem, dass der zerkleinerte Verbundwerkstoff ausreichend flüssig ist, um mit einem maximalen Faseranteil von etwa 40 % eingespritzt zu werden.

Verfahren zur Umformung

Um den zerkleinerten Verbundwerkstoff wieder in Form zu bringen, ist das angestrebte Herstellungsverfahren das Kunststoffspritzgießen. Dazu muss das Material durch Zugabe von reinem Polyamid 11 Rilsan zu einem spritzbaren Granulat mit homogenem Faseranteil verarbeitet werden. Es wurden zwei Compoundierungen des recycelten Materials mit 20 % und 40 % recycelten Fasern (d. h. 33 % bzw. 62 % recycelter Verbundstoff) durchgeführt.

Anschliessend wurden Zugproben mit den beiden Materialchargen aus den Compoundierungen gespritzt. Der Einspritzzyklus dieser Teile wurde parametrisiert, um die optimalen Temperaturen und Drücke für die Umformung des recycelten Verbundstoffs zu definieren und seine Verschlechterung während des Prozesses zu vermeiden. Außerdem wurde eine weitere Studie über ein mögliches drittes Leben des biobasierten Verbundstoffs durchgeführt. Die mit 20 % Faseranteil gespritzten Teile wurden zerkleinert und erneut gespritzt.

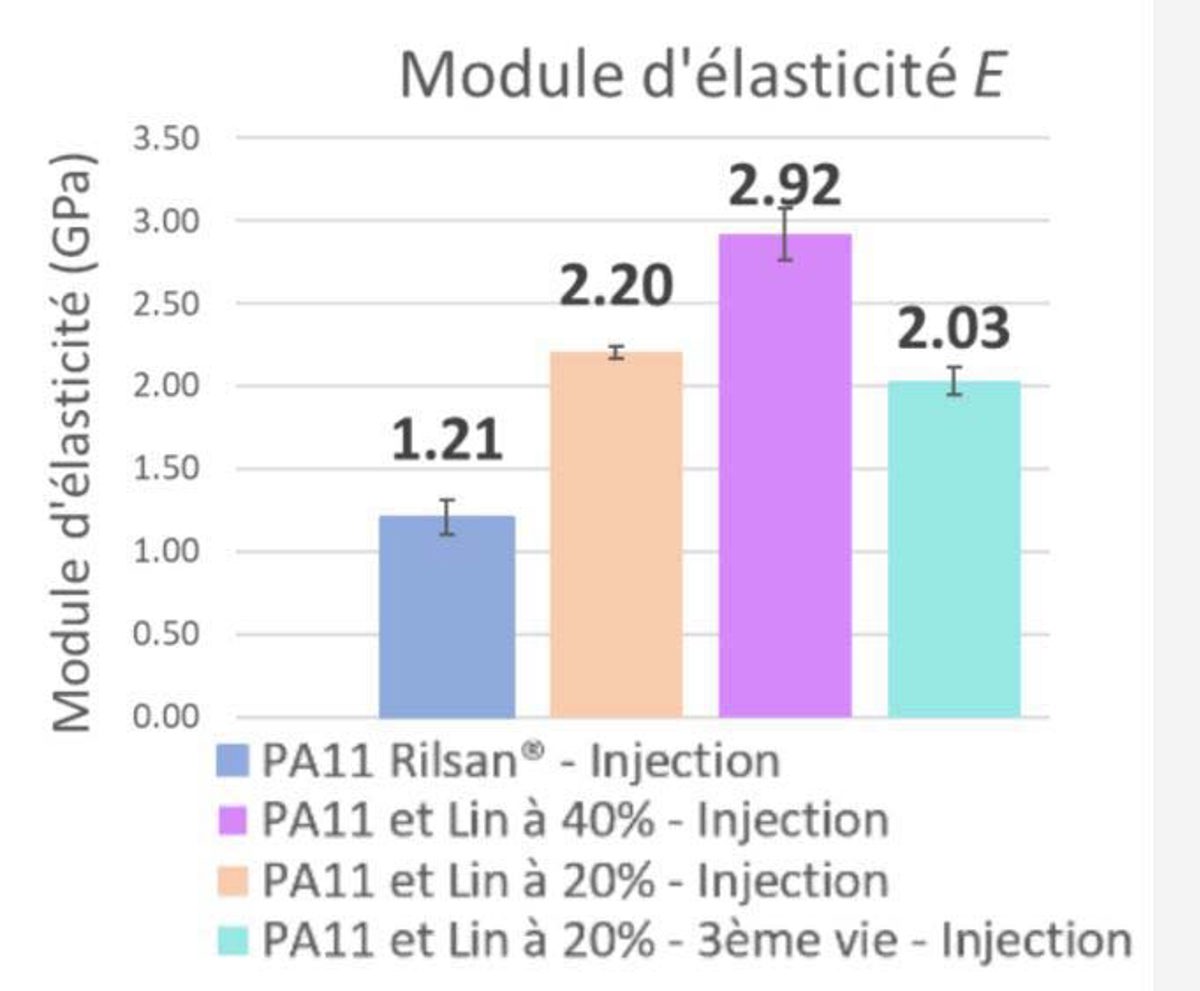

Die eingespritzten Teststücke ermöglichten es, den recycelten Verbundstoff nach dem Zerkleinern, Compoundieren und Einspritzen zu charakterisieren. Dichte, Steifigkeit, Festigkeit und Bruchdehnung wurden gemessen (Abb. 2).

Aufwertung des recycelten Verbundstoffs

Die Ergebnisse unterstreichen die versteifende Wirkung des Materials durch die Flachsfasern. Tatsächlich verleihen die Flachsfasern, selbst wenn sie recycelt werden, dem Polyamid 11 eine zusätzliche Steifigkeit, sodass ein Interesse an der Verwendung dieses biobasierten und recycelten Verbundstoffs besteht. Die Versuche ermöglichen es auch, mehrere Lebenszyklen dieses Materials unter Beibehaltung der interessanten Eigenschaften in Betracht zu ziehen.

Dieses Projekt hat es ermöglicht, das Recycling und die Wiederverwertung eines zu 100 % biobasierten Verbundstoffs im Hinblick auf industrielle Anwendungen für Montage- oder Verstärkungsteile beispielsweise in einem Windradblatt zu betrachten. Um dies zu veranschaulichen, wurden zwei Serien von Schlüsselanhängerobjekten mit optimierten Parametern gespritzt, wobei auch ein Überspritzungsvorgang hinzugefügt wurde (Abb. 3).

Im Kontext der Kreislaufwirtschaft kann die Industrie durch dieses Projekt eine Lösung für die Wiederverwertung von biobasierten Verbundstoffteilen am Ende ihrer Lebensdauer oder auch für das Recycling von Produktionsabfällen finden.

Von Léonie Marchand, Diplomandin Maschinenbau HEIA-FR 2021; Benoît Grelier und Laure Dupuits: FH-Professoren für Kunststofftechnik und Leichtbaustrukturen